Los aceites se componen de BASES y ADITIVOS. Las refinerias fabricantes de las BASES son: Cepsa, Repsol y Galp, que elaboran

Bases de los Grupos I, II y III y los

UNICOS fabricantes de Aditivos a nivel MUNDIAL son Lubrizol (70%), Infinium (20%) y Chevron (10%). Todas las marcas que

elaboran aceites COMPRAN las Bases y Aditivos a los fabricantes anteriores.

Para seleccionar un aceite adecuado NO DEBEMOS fijarnos en las MARCAS ni en sus denominaciones comerciales. Tenemos que

controlar la viscosidad SAE (0W30, 5W30, 5W40, 10W40, ...),

las especificaciones tecnicas que cumple el aceite segun API que en GASOLINA son: SL, SM, SN..., en DIESEL: CE, CF, CG...,

y las especificaciones ACEA (B4, B5, C2, C3, C4, ...). La viscosidad del aceite debe adaptarse a los kms reales del coche

y ademas se tendra en cuenta el grado tecnologico (Euro5, Euro6) y kilometros rodados. Un aceite NO ADECUADO causa un deterioro

prematuro del motor y en los distintos componentes tales como: Filtro de Particulas, EGR, Catalizador, etc.

Los motores se suelen calcular para que consuman 0,1 a 0,2 gr/CV-hora de aceite

Un coche estara bien engrasado si la viscosidad del aceite se adapta al grado tecnologico del diseño (Euro 5, Euro6) y

contempla los kilometros recorridos ya que cuantos mas kilometros haya rodado el motor mayor tendra que ser la viscosidad del aceite. Ademas la Formulacion

de las Bases de los lubricantes de los Grupos I, II y III tendra que contener cantidad suficiente de aditivos para

evitar que se formen depositos en el INTERIOR del motor, clasificandose estos depositos en 3 tipos:.

-Depositos de alta temperatura, llamados CARBONILLA que se forman sobre las cabezas de los pistones y valvulas de escape y que lo produce el

aceite que se quema en la camara de combustion y que se cuela a traves de los Segmentos y Guias de Valvula reduciendo notablemente el volumen de

dicha camara y ademas suelen provocar combustiones anormales.

-Depositos de temperatura media, conocidos como BARNICES que son muy perjudiciales para los motores porque hacen de aislante y reducen notablemente

el intercambio de calor aunque el anticongelante sea organico y del 50% de concentracion.

-Depositos de temperatura baja, que se conocen como BARROS y se forman al funcionar el motor por debajo de los 60ºC principalmente en el arranque del

mismo ya que al ser la mezcla de aire-combustible mucho mas rica se va a colar parte de la misma al carter, asi como tambien se colaran

pequeñas particulas de polvo atmosferico y esto hara que al mezclarse con el aceite formen los barros.

Aunque el aceite sea el adecuado y tenga suficiente cantidad de: "Cetonas, Aminas aromaticas, Acidos orgánicos, Aldehidos,

Carboxilatos metalicos, Sales de Calcio y de Magnesio, Alquilosalicilato y Alquilfenatos" que forman parte de los aditivos

ANTIOXIDANTES, DETERGENTES y otros productos que contienen el resto de los Aditivos tales como:

ANTIDESGASTE, UNTUOSIDAD, EMULSIONANTES-DEMULSIONANTES, ANTICATALIZADORES, MEJORADORES DEL INDICE DE VISCOSIDAD, REBAJADORES PUNTO CONGELACIÓN,

ANTIESPUMANTES, EXTREMA PRESION, BASICIDAD, DISPERSANTES y ANTICORROSIVOS,

por el efecto de la temperatura, las CARBONILLAS que se forman contienen particulas de gran dureza y van a reducir drasticamente la

duracion de los motores,

estando demostrado tecnicamente que un motor funcionando a 40ºC sufre un desgaste CORROSIVO "cinco veces mayor"

que funcionando a su temperatura normal de entre 90ºC a 110ºC y, ademas, en este caso se van a producir desgastes ADHESIVOS y ABRASIVOS.

El desgaste ADHESIVO se produce por frotamiento de un metal contra otro metal aunque ambos esten lubricados, cuestion que se acentua en el

arranque del coche en frio ya que la pelicula de aceite que separa las partes metalicas no forma una cuña suficiente de engrase.

El desgaste ABRASIVO se ve favorecido cuando estan presentes entre las piezas particulas de gran dureza tales como Carbonillas y Silice (polvo

atmosferico que contiene el aire) o si las superficies frotantes son

muy rugosas y ademas tienen gran dureza, lo que produce un rastreado de material de la mas blanda, o bien si las superficies estan muy pulidas el aceite

no agarra lo suficiente para formar una pelicula de engrase y va a dar origen a "microgripados" por deficiente lubricacion.

Si el diseño de un motor se hace contando con materiales de MAXIMA CALIDAD y TOLERANCIAS reducidas puede tener una "vida media" de 700.000 kms.,

mientras que si se diseña con materiales NORMALES y TOLERANCIAS estandar no va a superar los 200.000 kms. Por ello es muy importante realizar un

mantenimiento adecuado al motor para que en ambos casos puedan DURAR el DOBLE de kms.

El proyecto de un motor se realiza siguiendo la norma ISO16016 de proteccion intelectual y va a ser muy importante optimizar

su lubricacion, obligando su diseño a realizar el Mecanizado y Bruñido de los cilindros

con angulos de 35º a 45º entrecruzados con respecto a la vertical y con una Rugosidad (Ra) de 0,4 a 0,6 para que puedan retener

una pelicula de aceite capaz de LUBRICAR correctamente Pistones y Segmentos, que en el caso del 1º Segmento partiendo de la cabeza del Piston

se denomina Segmento de Fuego y estara recubierto de una capa de Cromo de 0,09 mm capaz de soportar temperaturas de unos

700 ºC en el instante de la explosion, manteniendose entre 200ºC y 300ºC constantes durante el funcionamiento del motor.

El 2º Segmento es el Rascador de aceite y el 3º se denomina de Engrase porque recibe chorros intermitentes de aceite que

salen de los agujeros que tienen las muñequillas del cigueñal a una presion generada por la Bomba de Aceite de entre 2 y 4 bares

Los Segmentos NO son redondos y al introducirlos en los cilindros quedan redondos, diseñandose con una ovalizacion

maxima de entre 0,4 y 0,6 mm para que los dos primeros produzcan

una carga tangencial de 1,20 a 1,90 kg sobre las paredes de los cilindros con una dureza Rockwell B (Rb) de

90 a 120 y el 3º Segmento de engrase se diseña para una carga tangencial de 4,00 a 5,00 kg y con

similar dureza a los anteriores

Los Pistones desde el bulon hasta la parte inferior de la falda tambien son ovalados diametralmente y verticalmente, de manera

similar a un barril de vino, y esto es necesario porque al funcionar con su temperatura de trabajo se ponen completamente redondos, y

ademas como tiene MAS masa metalica por donde se introduce el bulon y producirian dilataciones superiores, para que esto no suceda

se ponen unas chapas termicas en cada lado del agujero del bulon para evitar los gripajes debido a dilataciones

La holgura axial maxima de los SEGMENTOS en los Pistones va a ser de 0,05 mm, segun calculos, y cuando llegue a 0,10 o 0,12 mm

va a producir mucho bombeo de aceite para la camara de explosion y tambien de combustible al carter y, por tanto, sera necesario sustituir

Pistones y Segmentos cuando el desgaste supere los valores mencionados.

La distancia entre puntas de los SEGMENTOS debe ser de 0,20 a 0,35 y cuando superen los 0,60 mm debieran sustituirse porque

disminuye NOTABLEMENTE la carga tangencial de los Segmentos sobre las paredes de los cilindros, haciendo que antes del proceso de combustion

donde los motores de GASOLINA trabajan con una presion media de 12 a 14 bares y los DIESEL con 21 a 23 bares, si los

SEGMENTOS tienen demasiada holgura en los PISTONES y la separacion entre puntas es mayor, como disminuyo

la CARGA TANGENCIAL y en el carter solo hay una presion de entre 1 a 1,3 bares, se produce un bombeo de combustible

de la camara de explosion al carter y, a su vez, se produce otro bombeo de aceite de las paredes de los cilindros a la

camara de explosion

Los motores se suelen calcular para que consuman 0,1 a 0,2 gr/CV-hora de aceite

Hemos utilizado un BMW 320d, 184CV, año 2013, con 68.000 kms para hacer recorridos de 2.000 kms con cada uno de los aceites

de 2 empresas multinacionales muy conocidas (las cuales omitimos sus nombres) y la 3ª es la que recomienda Autoxuga para que le compremos aceite.

Las muestras analizadas no pertenecen a Cepsa, Repsol y Galp porque conocemos sus laboratorios,

desconociendo si las multinacionales a las que les hemos hecho los analisis tienen laboratorio propio.

El Aceite utilizado para la prueba y analisis, con distintos nombres en cada marca, su Ficha Tecnica era la de un 5W30 DPF C3.

Con cada Aceite se hizo un recorrido de unos 2.000 kms y los resultados de las pruebas de los 2 aceites de estas multinacionales que no

sabemos si tienen laboratorios propios, el baremo aplicado para su puntuacion fue de un 0 = Muy Mal y 10 = Muy Bien:

Multinacional 1 obtuvo una puntuacion de 4 sobre 10 y lo clasificamos como deficiente y hemos pagado por la lata de 5 L 69,95 euros

Multinacional 2 obtuvo una puntuacion de 5 sobre 10 y lo clasificamos como aceptable y hemos pagado por la lata de 5 L 74,95 euros

Empresa que recomienda Autoxuga obtuvo una puntuacion de 7 sobre 10

Las puntuaciones estan basadas en las especificaciones de un aceite 5W30 DPF C3 teniendo en cuenta sus VALORES maximos y minimos de cada

Metodo de Ensayo.

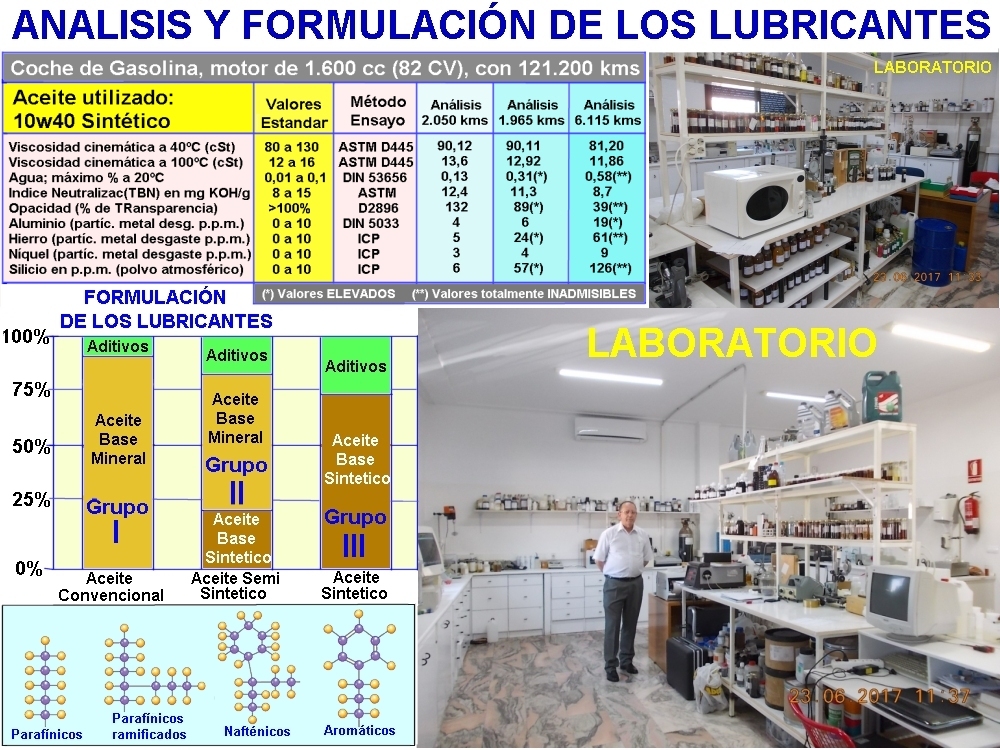

En la imagen mostramos un Aceite Sintetico 10W40 que funciono durante 8.000 kms en un coche con motor de gasolina de 1.600 cm³ y 82 CV con 131.357 Kilómetros rodados y que le hicimos 3 analisis con distintos kilometros cuyo resultado se ve en la parte superior izquierda de la imagen y en la parte inferior mostramos la FORMULACION DE LUBRICANTES y las proporciones de Aceite Mineral, Sintetico y Aditivos de los Aceites Base de los Grupos I, II y III y las cadenas quimicas de dichos Aceites Base.

En los motores modernos con dimensiones SIMILARES a los antiguos, para conseguir mas potencia (entre 15 a 20CV) se puede aumentar la relacion de compresion y se tiene que conseguir que las valvulas de admision comiencen un poco antes a aspirar el aire, aumentando a su vez la presion de inyeccion y, con todo ello, se van a variar las curvas caracteristicas del motor a traves de una manipulacion de la centralita electronica (UCE).